刀具磨损是机械加工中常见的问题,直接影响加工质量、出产效率和制造本钱。了解刀具磨损的原因及其解决办法,能够有用延伸刀具的运用寿命,进步加作业用。以下是刀具磨损的主要原因及相应的解决办法:

1

刀具磨损的主要原因

1.切削速度过高

原因:过高的切削速度导致刀具与工件之间的摩擦和切削热添加,加快刀具磨损。

解决办法:依据资料类型和刀具特性,合理下降切削速度,避免因过热导致刀具磨损。

2. 进给量过大

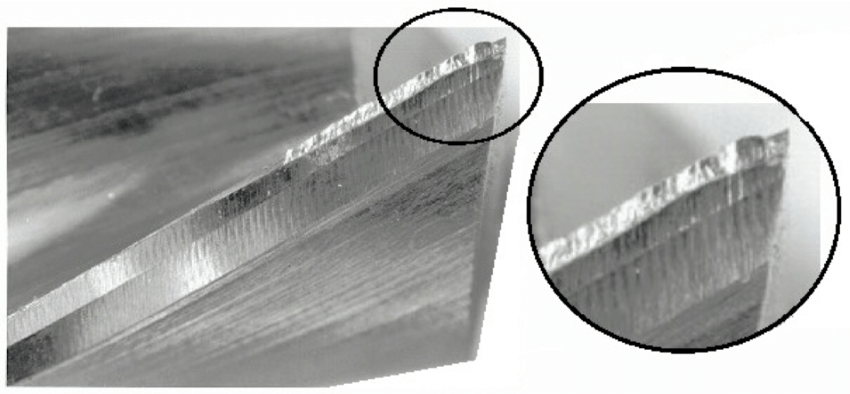

原因:进给量过大会添加切削力,导致刀具刃口的机械应力添加,刀具容易发生崩刃或磨损。

解决办法:恰当减小进给量,保证切削进程平稳,削减刀具的负荷。

3. 切削深度过大

原因:过大的切削深度使得刀具接受的切削力明显添加,导致刀具磨损加重。

解决办法:优化切削深度,采纳分步切削的办法,逐步达到所需深度,减轻刀具担负。

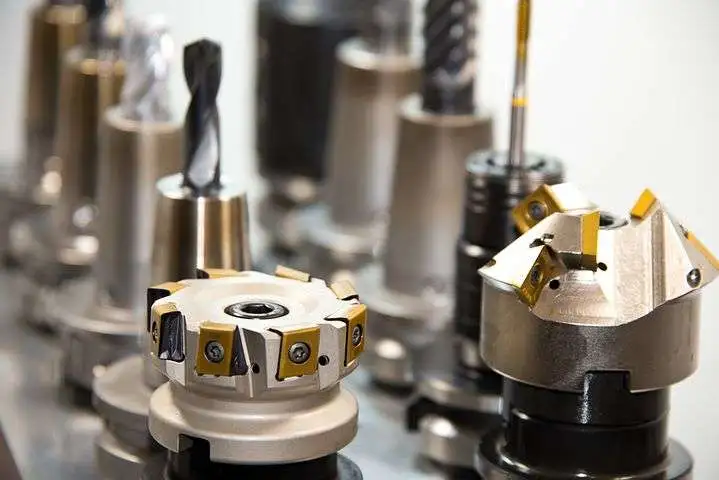

4. 刀具资料不适合

原因:刀具材质挑选不妥,不能满足加工资料的硬度、耐性等要求,导致刀具磨损加快。

解决办法:依据加工资料挑选适宜的刀具材质,如硬质合金、陶瓷、金刚石涂层等,以进步耐磨性和运用寿命。

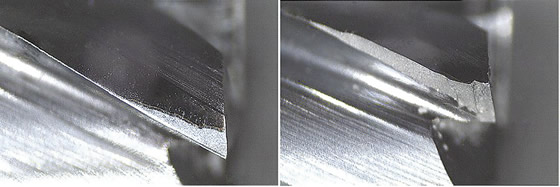

5. 刀具几许视点不合理

原因:刀具的前角、后角、刀尖视点设置不合理,导致切削力增大或热量积累,加重刀具磨损。

解决办法:依据详细加工要求优化刀具几许视点,保证切削力散布合理,削减热量积累。

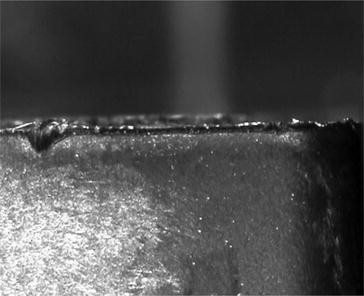

6. 刀具冷却不充分

原因:切削进程中的冷却不足,导致刀具温度过高,加快刀具磨损。

解决办法:运用满足的冷却液或光滑剂,保证刀具在切削进程中得到充分冷却。

7. 切削液挑选不妥

原因:切削液品种或配比不适宜,无法提供满足的冷却和光滑作用,加快刀具磨损。

解决办法:挑选适合加工资料和刀具的切削液类型,并保证切削液浓度和流量恰当。

8. 工件资料硬度过高

原因:工件资料的硬度较高,导致刀具在切削进程中接受更大的磨损力。

解决办法:运用耐磨性更好的刀具资料,或经过热处理等办法下降工件资料的硬度。

9. 刀具夹紧不牢

原因:刀具在机床上未夹紧或夹持不结实,导致切削进程中刀具发生微动,加重磨损。

解决办法:保证刀具在机床上安装结实,运用恰当的夹持设备和夹紧力。

10. 机床振荡

原因:机床振荡或不稳定会导致刀具在切削进程中受到不均匀的力,加快磨损。

解决办法:进步机床刚性,削减振荡源,保证加工进程稳定。

11. 切削区排屑不畅

原因:切屑在切削区堆积,导致刀具二次切削已加工切屑,添加刀具磨损。

解决办法:运用有用的排屑设备或定时**切屑,保证切削区清洁。

12. **的加工环境

原因:加工环境中的温度、湿度或其他要素不稳定,影响刀具的功能和磨损状况。

解决办法:改进加工环境,操控温度和湿度,削减环境对刀具的负面影响。

2

解决办法

1. 优化切削参数

下降切削速度:依据加工资料和刀具特性,合理下降切削速度,削减热量产生,延缓刀具磨损。

减小进给量:恰当减小进给量,保证切削力平稳,削减刀具磨损。

2. 挑选适宜的刀具资料

依据工件资料挑选刀具:如硬质合金、陶瓷或金刚石涂层刀具,习惯不同硬度和耐性的资料,进步刀具耐磨性。

3. 调整刀具几许视点

优化刀具前角和后角:依据切削条件调整刀具的几许视点,使切削力和切削热散布合理,削减刀具磨损。

4. 改进冷却和光滑体系

运用满足的冷却液:保证冷却液供应足够,下降切削区温度,削减刀具热磨损。

挑选适宜的光滑剂:依据切削资料挑选适宜的光滑剂,进步切削进程的光滑作用。

5. 定时保护和替换刀具

定时查看刀具状态:及时发现刀具磨损问题,进行修磨或替换,保持切削作用。

替换磨损严重的刀具:当刀具磨损达到必定程度时,应及时替换以避免加工质量下降。

6. 改进机床和工件夹持

保证刀具安装结实:运用高质量的刀具夹持设备,保证刀具在机床上的稳定性。

进步机床刚性:削减机床振荡,进步加工进程的稳定性,削减刀具的非正常磨损。

7. 运用有用的排屑体系

保证切屑及时排出:运用高效的排屑体系,避免切屑堆积在切削区,避免刀具二次切削切屑。

8. 改进加工环境

操控加工环境温度和湿度:削减环境要素对刀具的影响,保证刀具在最佳条件下作业。

刀具磨损是不可避免的,但经过了解其原因并采纳有用的解决措施,能够明显延伸刀具的运用寿命,进步加工质量和出产效率。合理挑选刀具、优化切削参数、改进冷却和光滑体系、以及定时保护刀具是削减刀具磨损的关键战略。